Elektrische Antriebe und Leistungselektronik

Rundgang durch die Labore

Laborausstattung

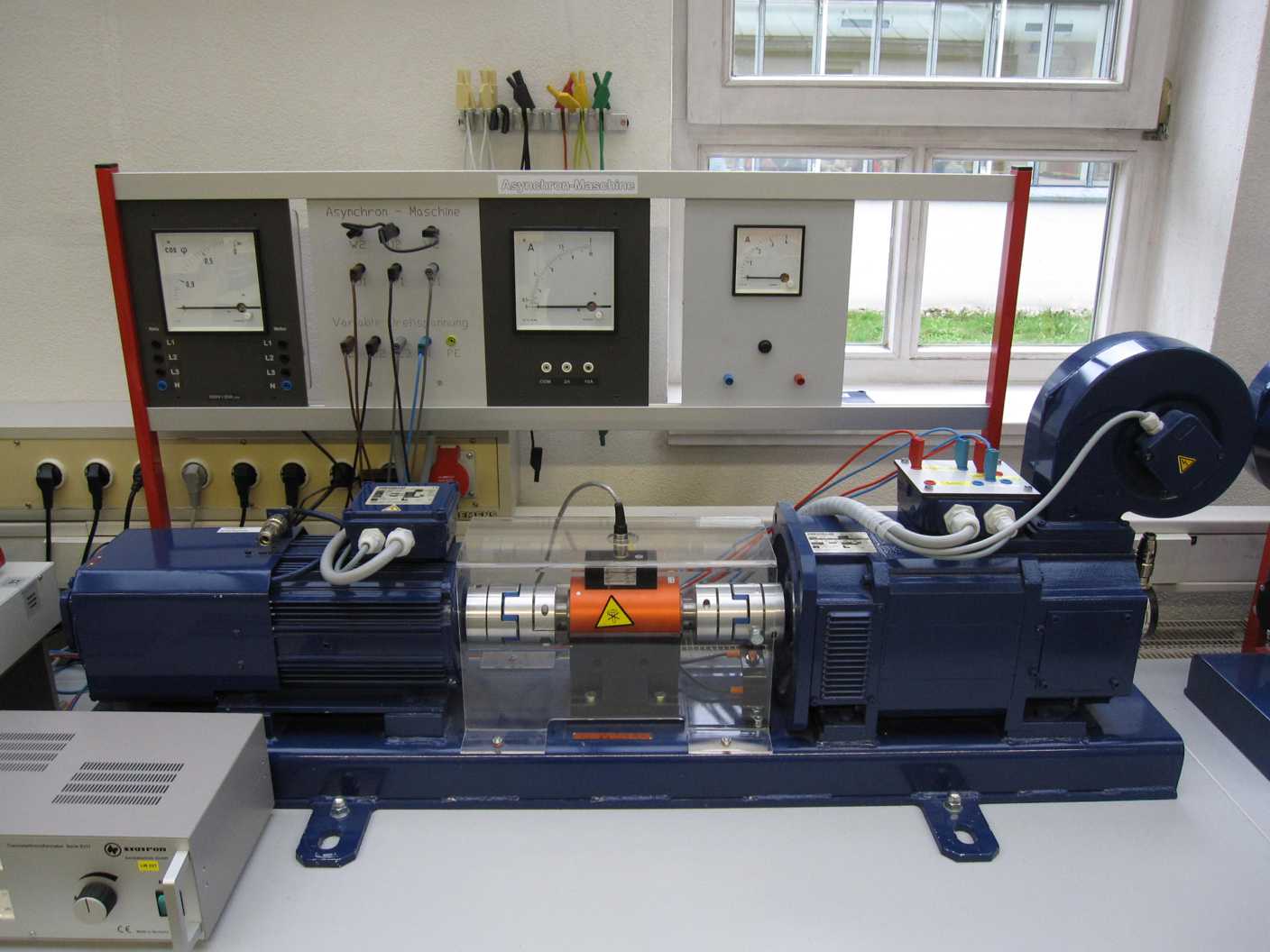

Das Labor für elektrische Antriebe an der HAW Landshut ist mit Prüfständen für elektrische Maschinen sowie einem umfangreichen Set an Prüf- und Messtechnik ausgestattet. Auf den Laborrechnern sind entsprechende Matlabskripts und Simulinkmodelle zur Analyse bzw. Nachbildung von Antriebssystemen verfügbar. Im Labor Leistungselektronik stehen weitere Prüfstände für netz- und selbstgeführte Stromrichter sowie zum Test von DCDC-Wandlern und Wechselrichtern. Zur Ausstattung gehören unter anderem:

- Maschinensätze mit entsprechenden Stromrichtern für Lehrveranstaltungen und Praktika

- Maschinenprüfstand 78 kW (200 Nm / 3600 Upm), Maximaldrehzahl 6000 Upm

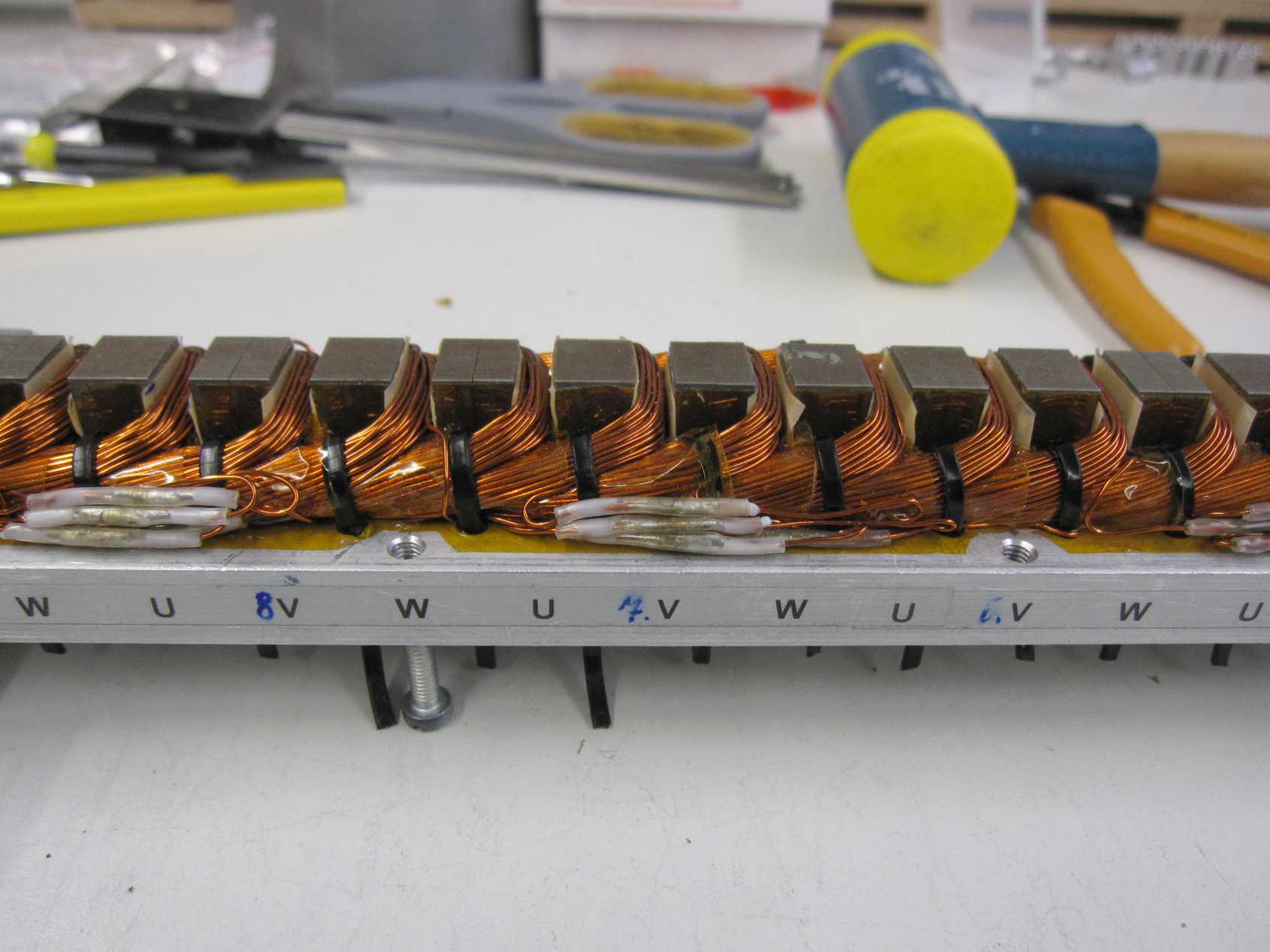

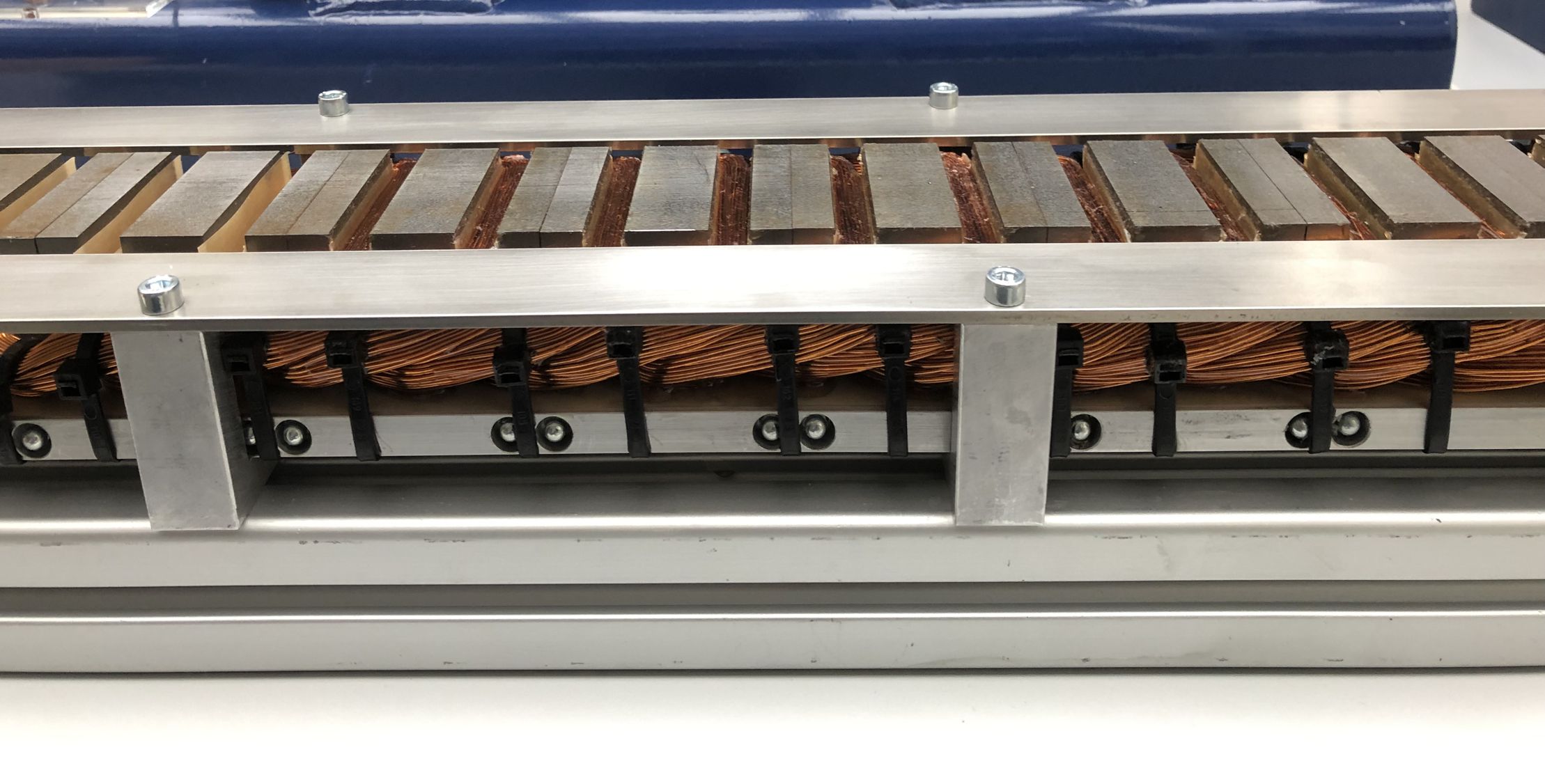

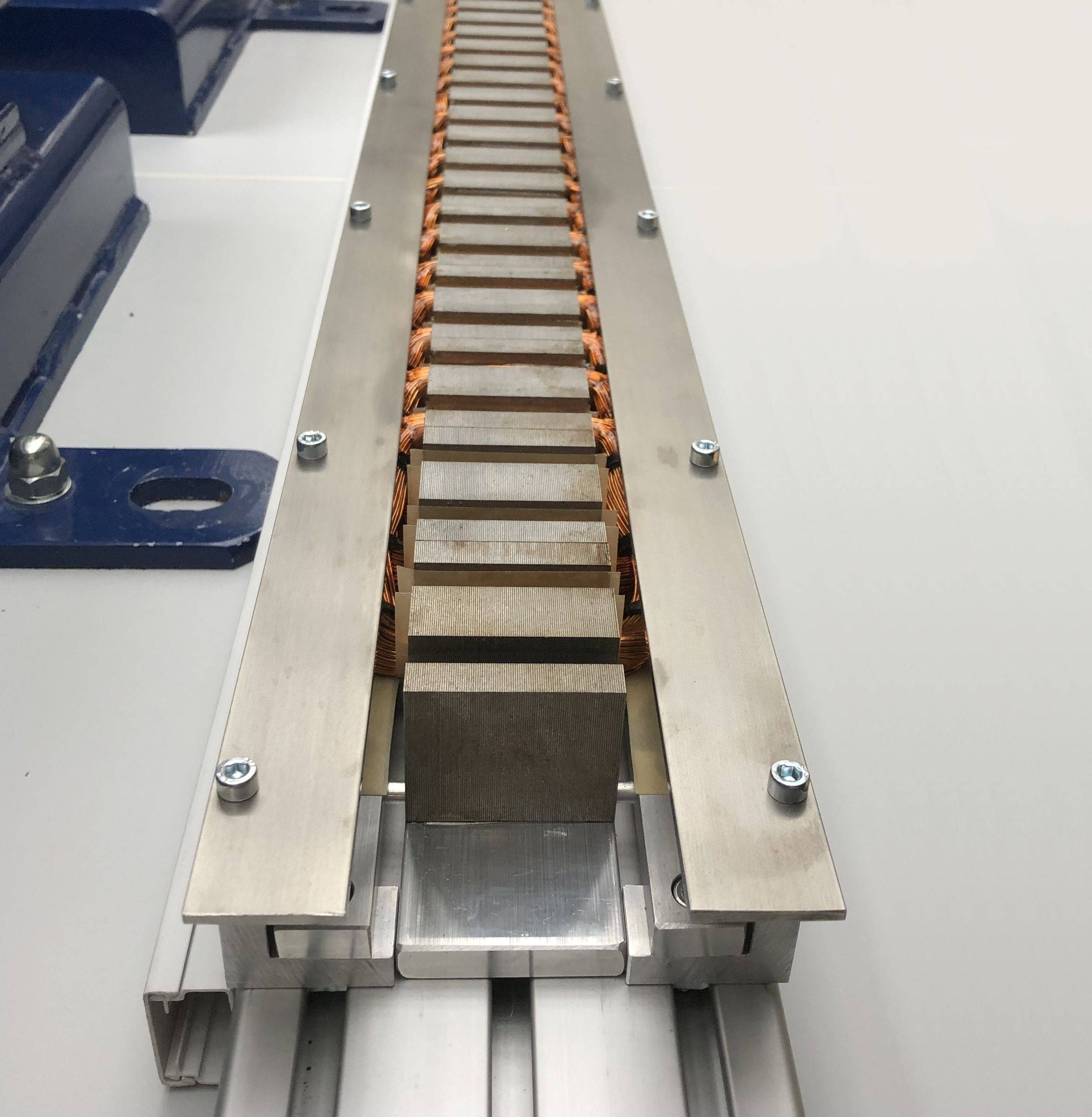

- Prüfstände für innovative Maschinenkonzepte, Linearmotoren

- Antriebssystemmodelle in Matlab/Simulink für GM, ASM und PMSM

- Netzteile bis 1 kV / 30 kW; elektronische Lasten, rückspeisefähige Netzgeräte

- Lineare Drehstromquelle Kikusui PCR-L 300 V 30 A, 1 Hz..1 kHz

- Oszilloskope: Rhode & Schwarz MXO4 12-Bit, LeCroy Waverunner, Tektronix, Agilent

- Hochspannungstastköpfe PMK-BumbleBee 400 MHz, Ultrastabwandler für schnelle und präzise Strommessung

- Digitale Leistungsanalysatoren: Yokogawa WT 500, WT1600, WT1800; Rohde & Schwarz HMC8015

- Entwicklungsplattform für die Reglerentwicklung: dSPACE Microautobox mit Wechselrichter

Prüfstände

Für die Lehre verfügt das Labor über unterschiedliche Maschinensätze mit Gleichstrommaschine, Asynchronmaschine und Synchronmaschine, an denen

die Studierenden das Wirkprinzip verstehen und das statische bzw. dynamische Betriebsverhalten von Maschine und Leistungselektronik analysieren können.

Weitere Lehrinhalte sind Inbetriebnahme, Vermessung und Parameterbestimmung, Simulation und Parameterabgleich sowie Validierung von Simulationsmodellen.

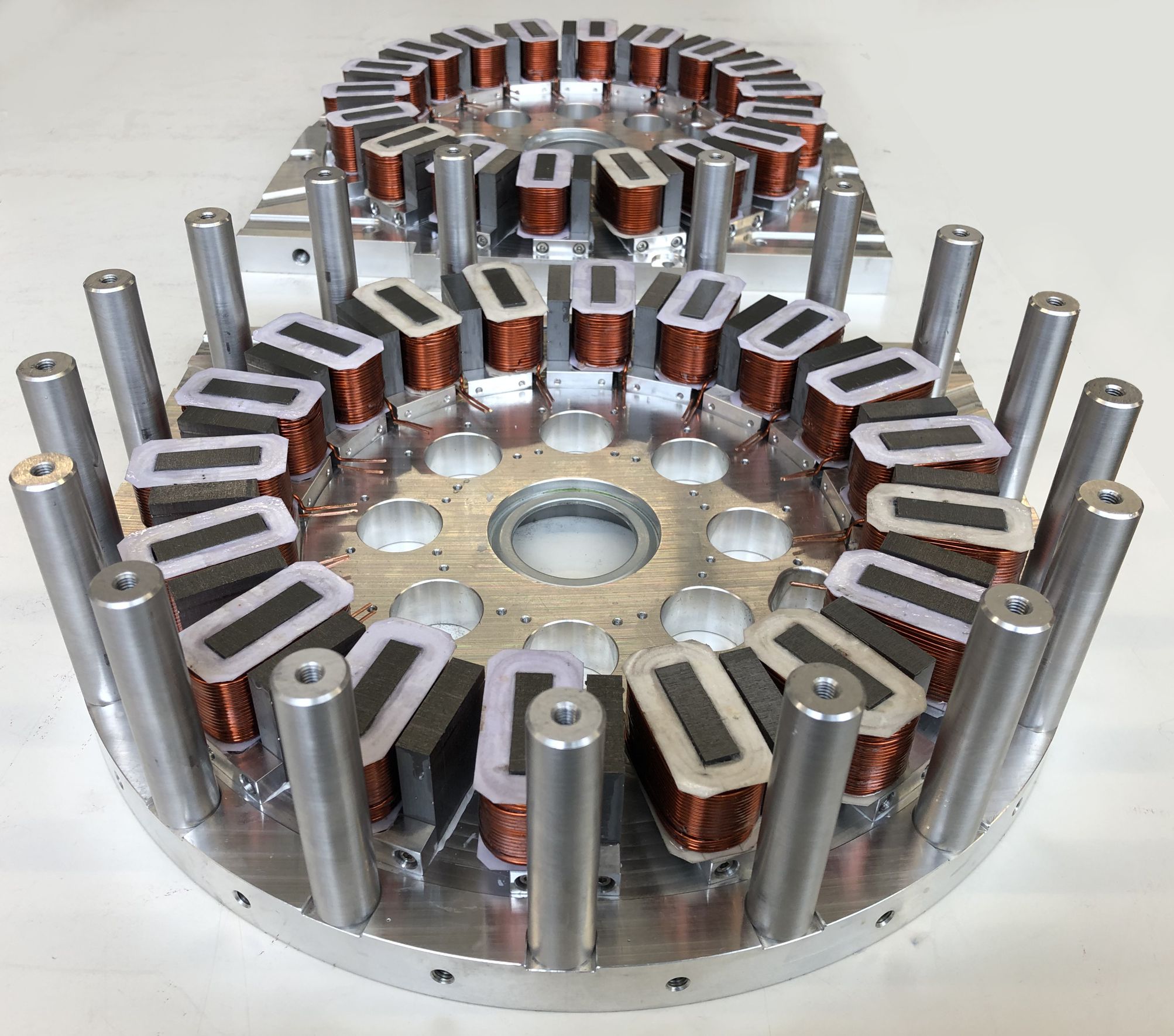

Für weitere Maschinenkonzepte wie Außenläufer-PMSM mit Einzelzahnwicklung, Transversalflussmaschine mit Klauenpolstator, Axialflussmaschine oder

Linearmotor mit Wanderfeldwicklung sind im Labor entsprechende Demonstratoren verfügbar.

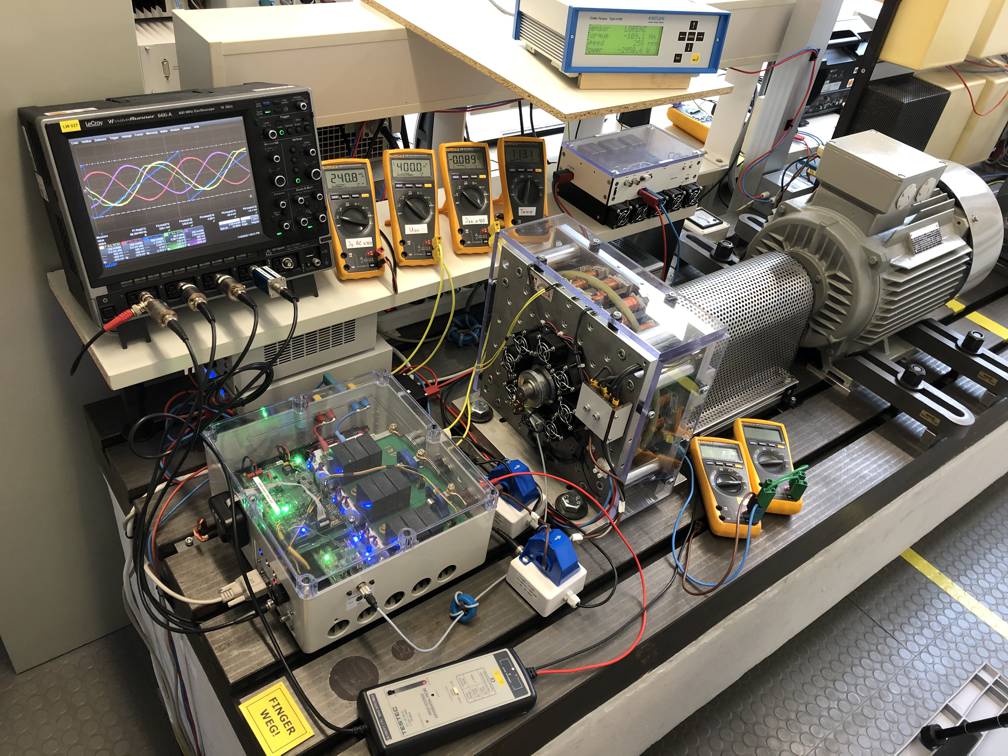

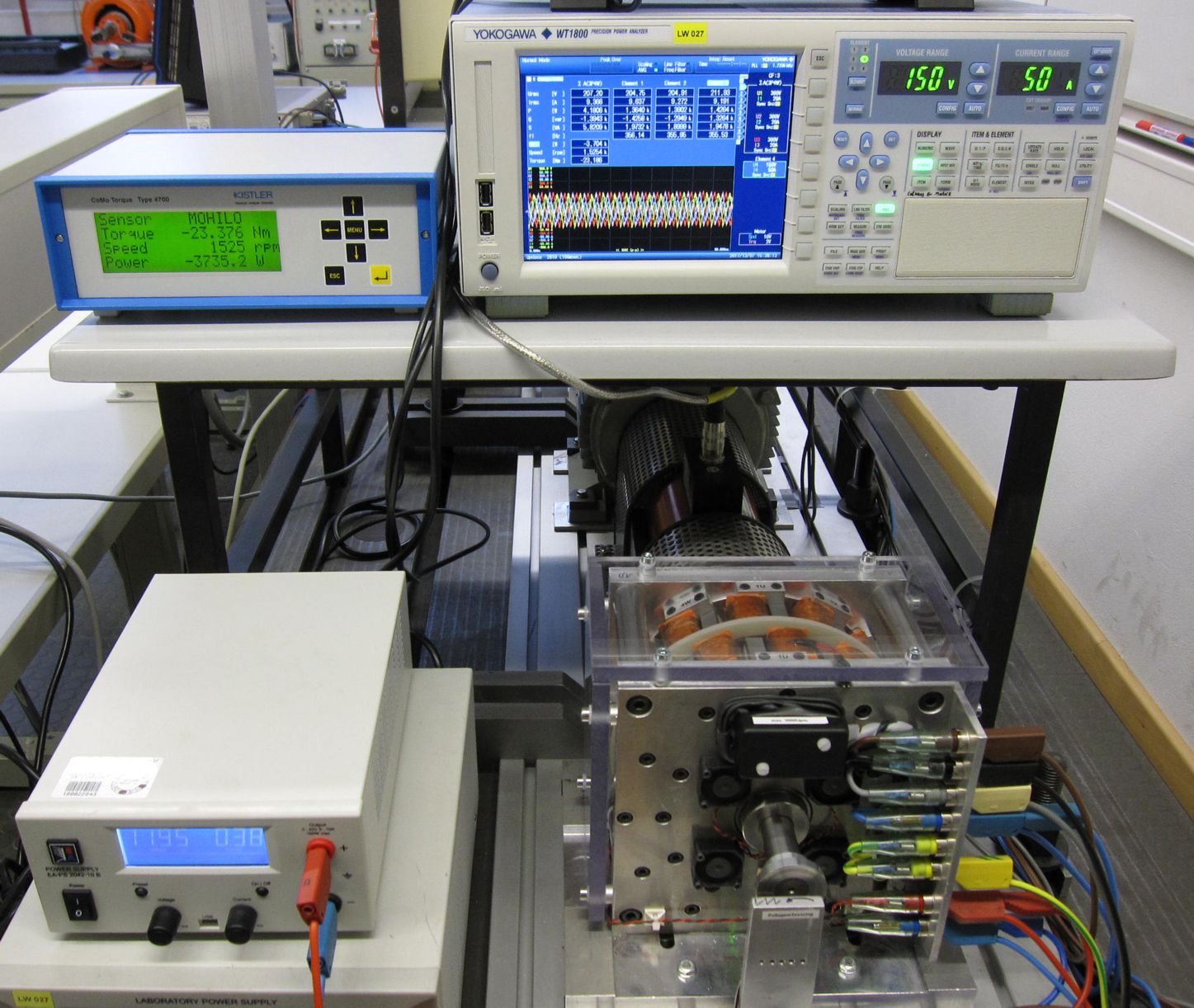

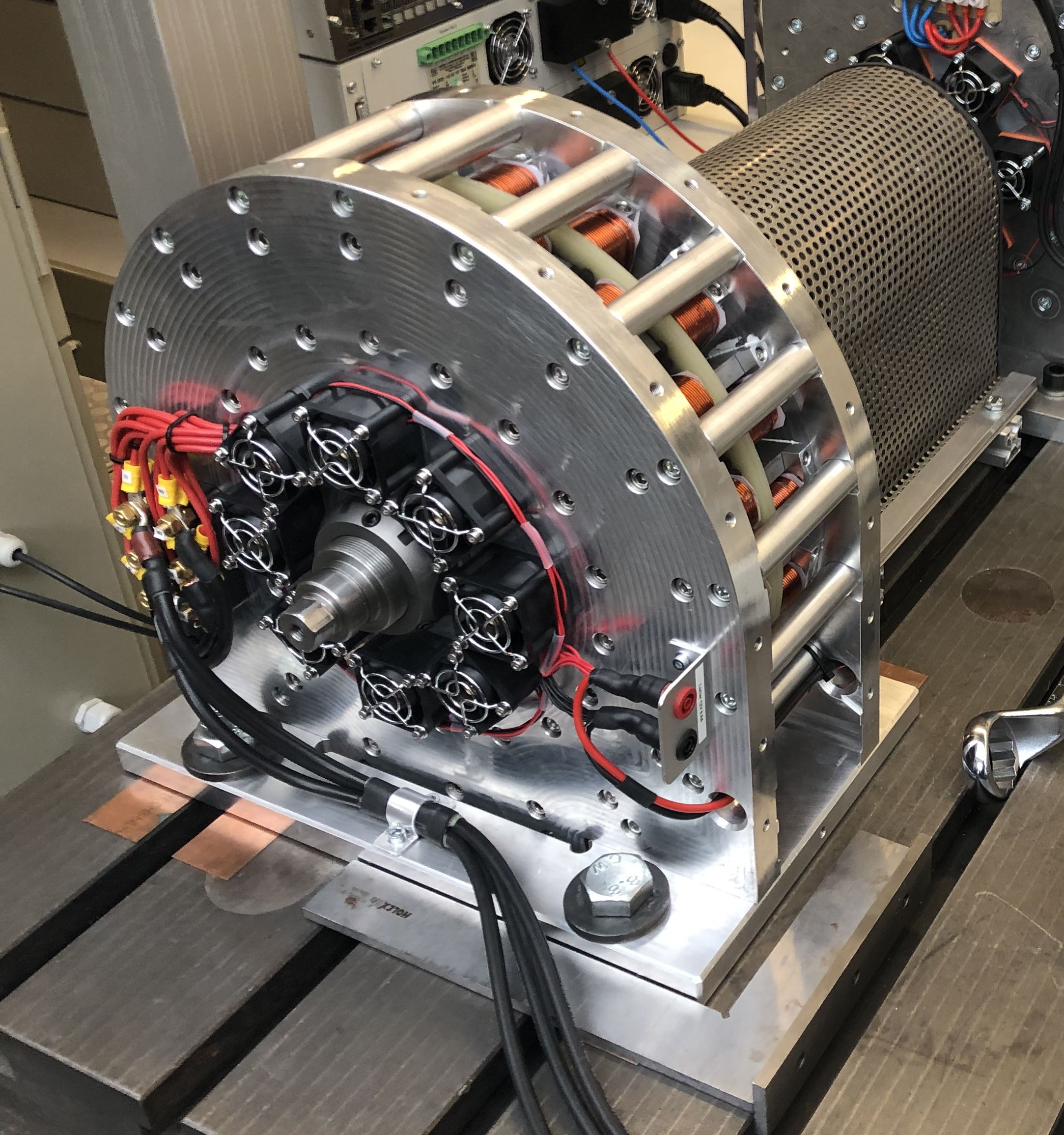

Für die Entwicklung und Vermessung von elektrischen Traktionsantrieben im Rahmen von Forschungsprojekten existiert ein Maschinenprüfstand (mittleres Bild)

mit 78kW Maximalleistung. Zum Schutzkonzept gehört u. A. eine fahrbare Stahlhaube, so dass auch Prüflinge mit hohen Drehzahlen untersucht werden können.

Weitere, individuell konfigurierbare Prüfstände gibt es z.B. für die Arbeiten an den unterschiedlichen Varianten der bei uns in Entwicklung befindlichen

Axialflussmaschine (rechtes bzw. unteres Bild).

Leistungsmodule

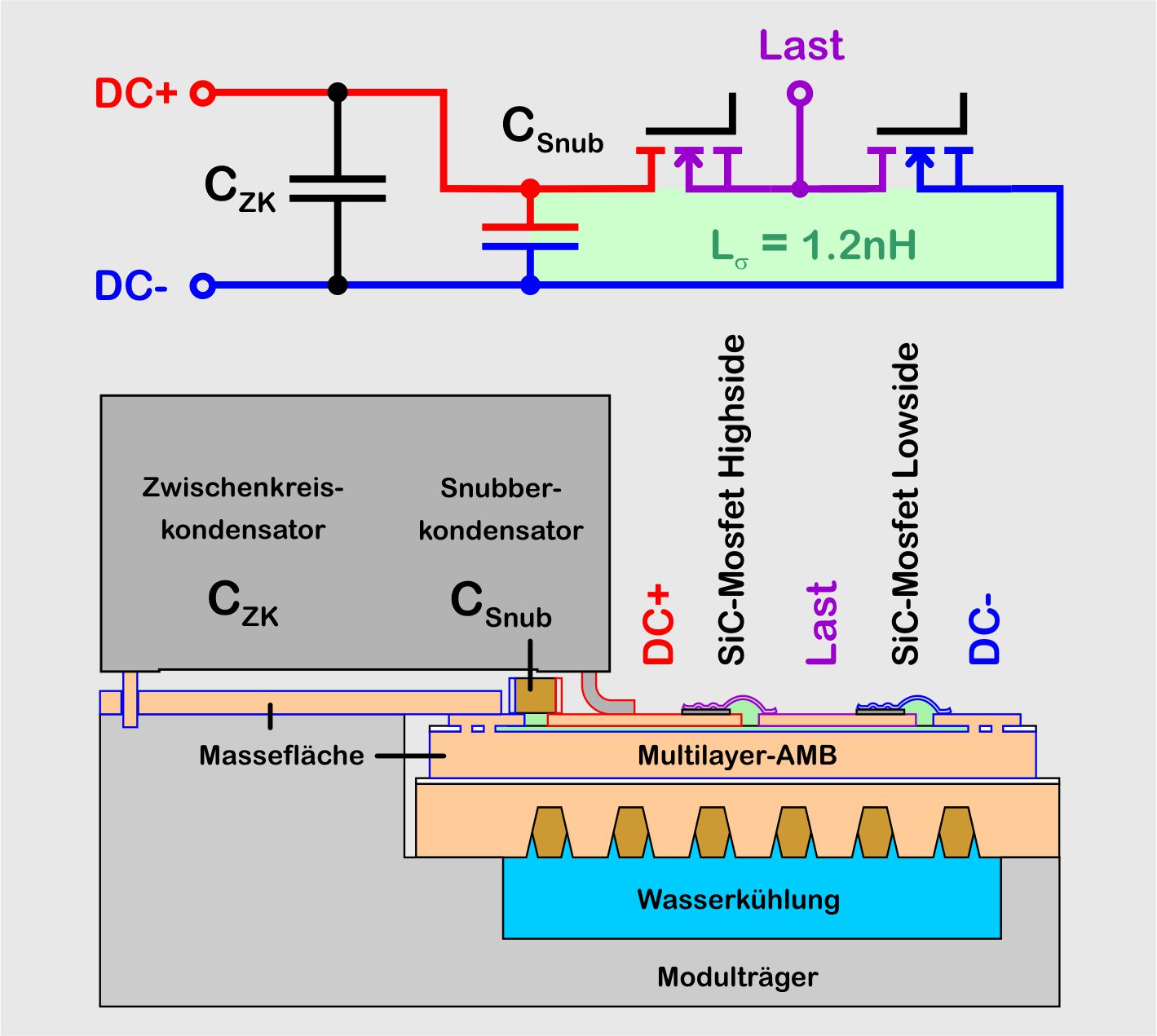

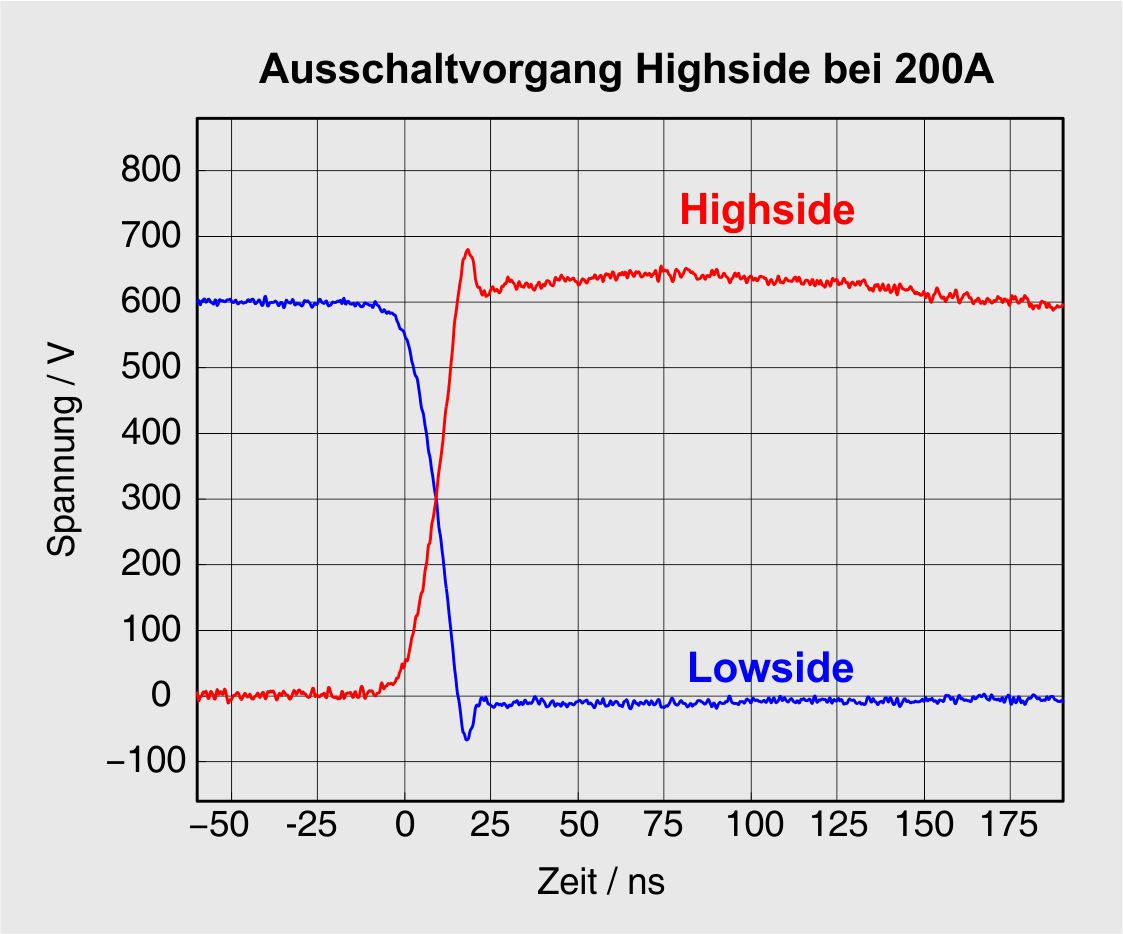

Im Forschungsprojekt uniVerSUm (ultraniederinduktive Verbindungstechnik für SiC-Umrichter) werden neue Lösungen für die niederinduktive Aufbautechnik

von SiC-Leistungsmodulen untersucht und dabei unterschiedliche Aufbautechnologien miteinander verglichen. Im Projekt Dragan (Dreipunktmodul mit Multilayer-AMB für GaN)

wird an 3-Levelwandlern mit 650 V GaN-Transistoren gearbeitet, wobei auch zum Betrieb der Schaltung erforderliche Ansteuer- und Regelverfahren getestet werden.

Das Hybridlabor der HAW Landshut ermöglicht es uns dabei, Module mit Halbleiter-Dies (Chips) selbst aufzubauen und zu testen, inklusive Löt- und Bondprozess.

Durch Integration des Zwischenkreiskondensators in das Leistungsmodul ist ein Kommutierungskreis mit genau definierten und optimierbaren Eigenschaften realisierbar.

Ziel ist die optimale Ausnutzung der Vorteile aktueller SiC-Mosfets und GaN-Transistoren - sehr schnelles Schalten mit geringen Schaltverlusten - unter Berücksichtigung der EMV.

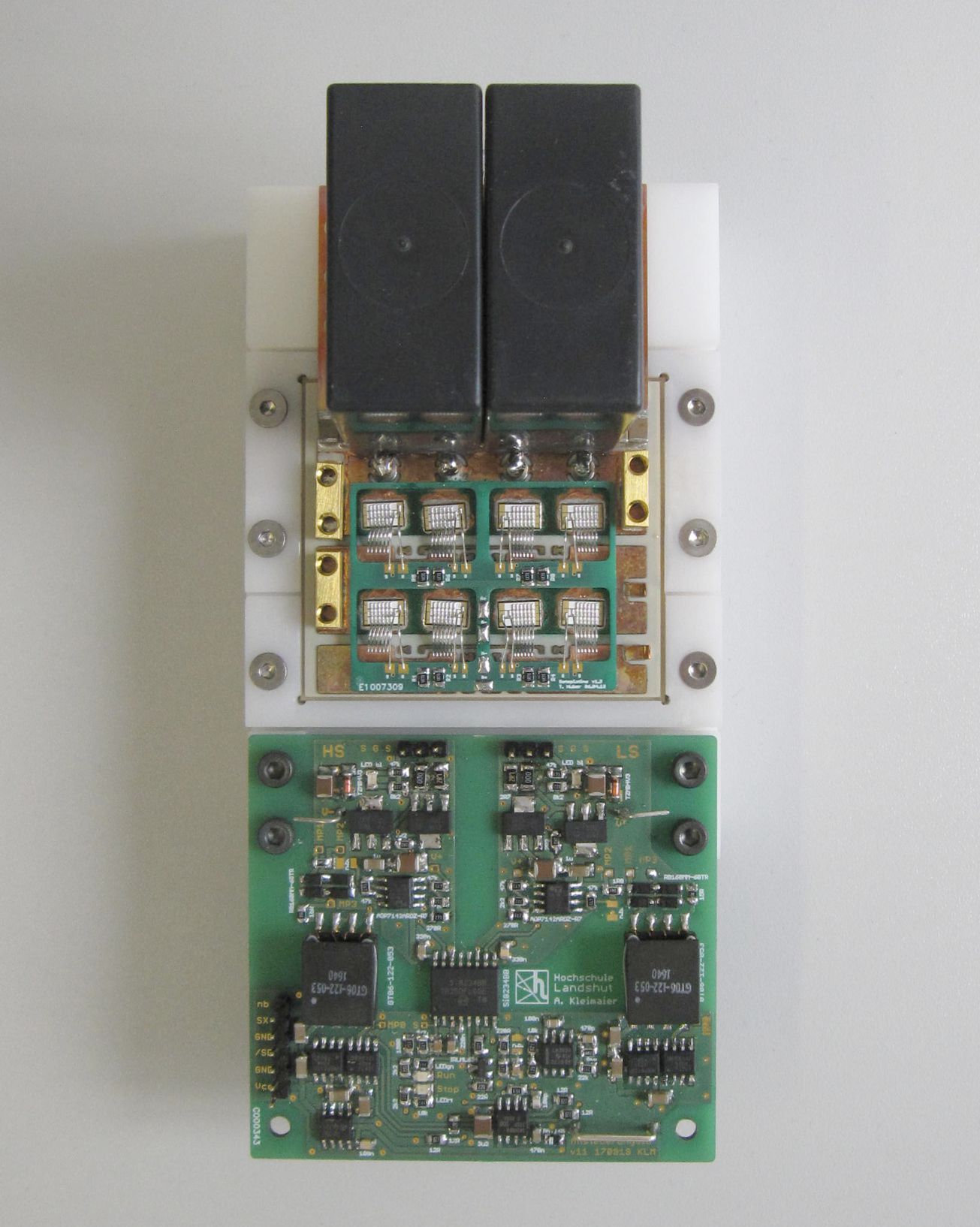

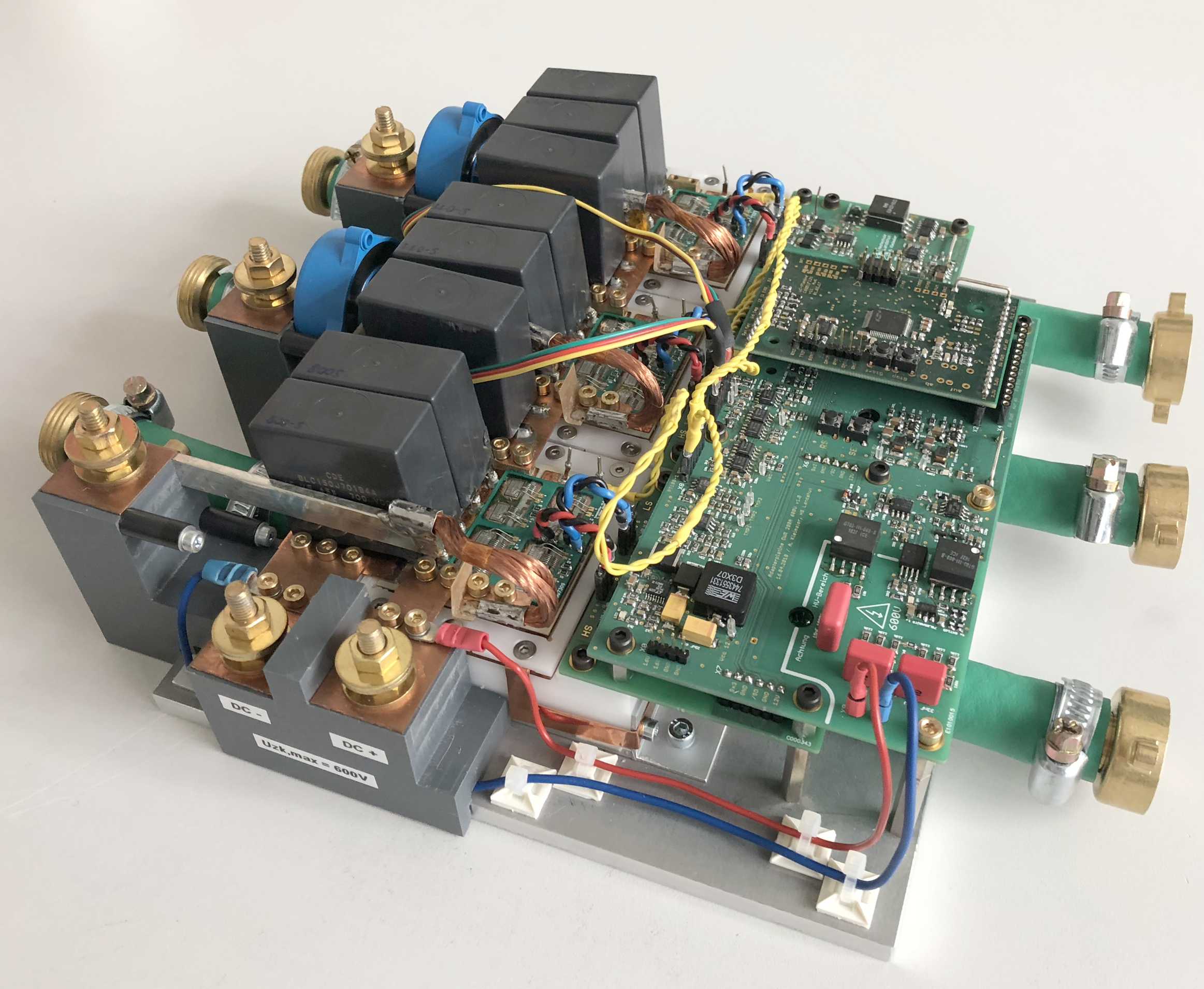

In einem der bereits abgeschlossenen Vorläuferprojekte (LinkPack, Kompakte Wechselrichtermodule mit integriertem DC-Link) wurde ein niederinduktives Halbbrückenmodul

auf Basis eines 5-Lagen-AMB-Substrats entwickelt.

Das mittlere Bild zeigt eine Schnittzeichung davon. Die Innenlage dient zur Führung des Zwischenkreis-Massepotentials. Damit lässt sich auch mit konventioneller

Bondtechnik eine sehr niedrige Kommutierungskreisinduktivität von nur 1,2 nH für ein 600 V / 200 A Halbbrückenmodul realisieren. Die innere Lage für die Massefläche

dient gleichzeitig als Schirm gegen Gleichtaktstörungen. Der Preis für diese guten elektrischen Eigenschaften ist eine zweite Isolationslage, welche die Entwärmung

der Halbleiter prinzipiell erschwert. Lösung dieses Problems ist eine optimierte Wärmespreizung im Substrat. Die Firma Rogers Germany GmbH stellt uns hierfür

neuentwickelte AMB-Mehrschichtsubstrate mit Durchkontaktierungen zur Verfügung.

Wechselrichter

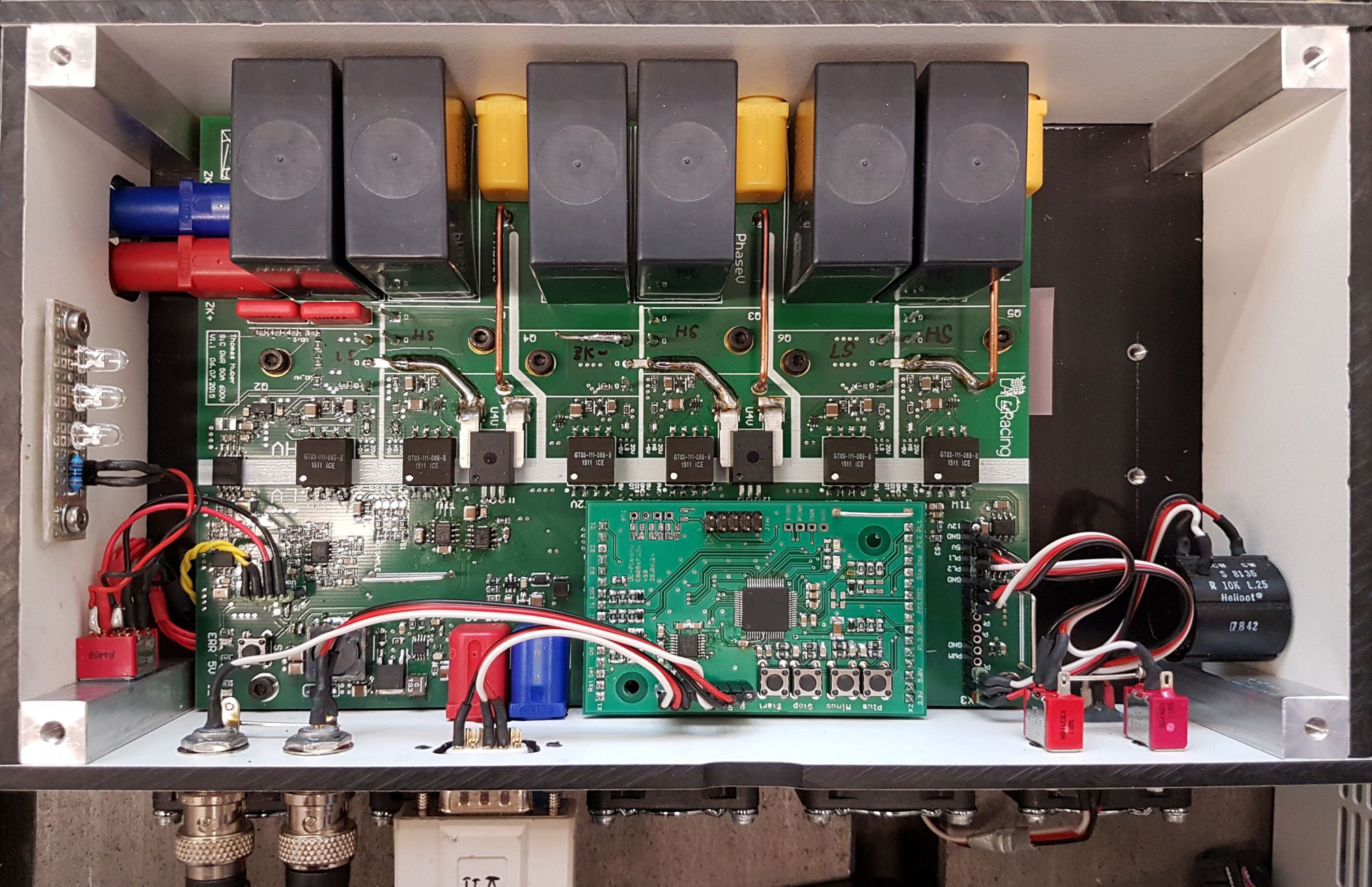

In den vergangen Jahren sind mehrere Wechselrichter entstanden:

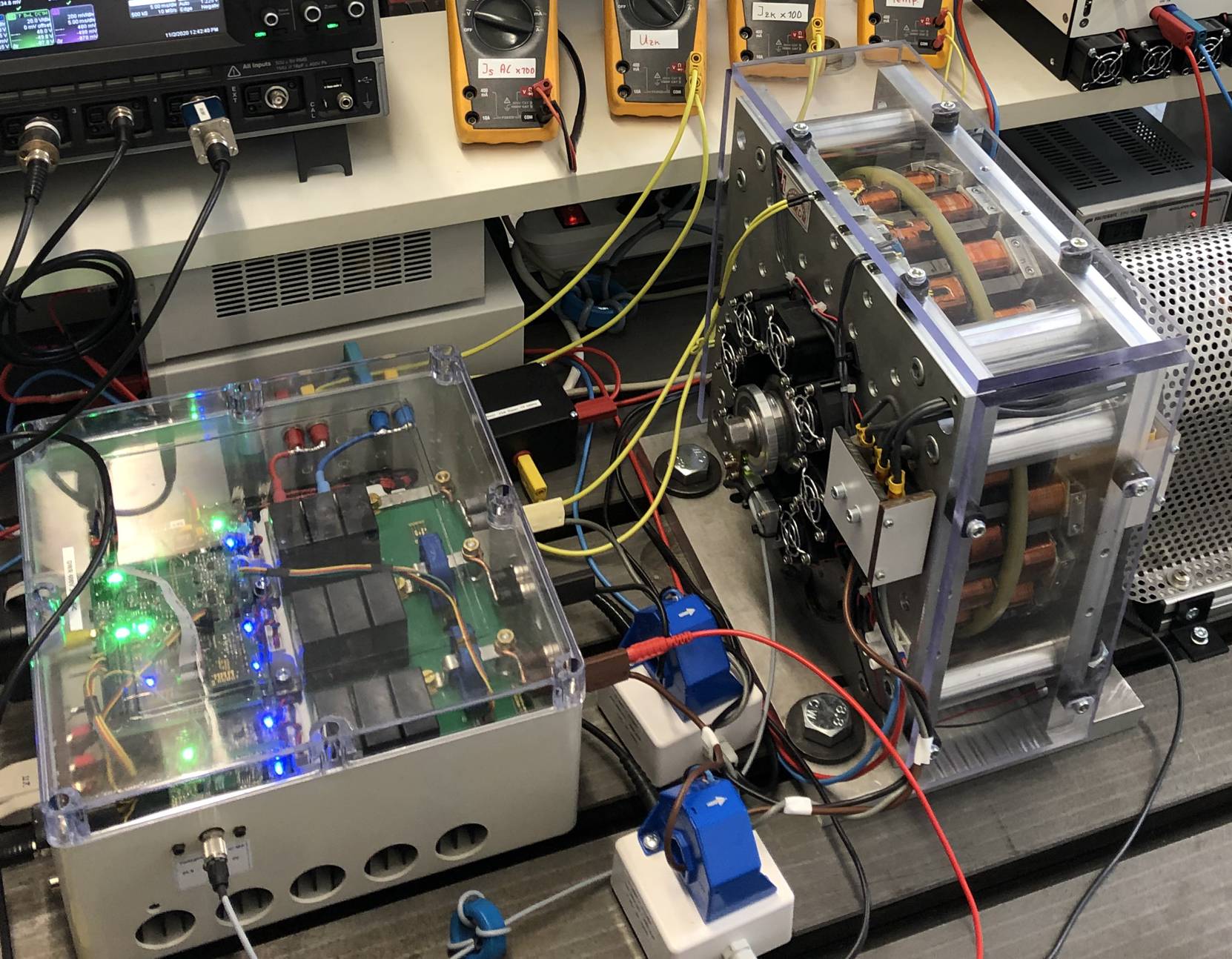

- ein Wechselrichter für Spannungen bis 600V DC (linkes Bild) und 30kVA Maximalleistung. Der Aufbau kann wahlweise mit SiC-Mosfets, SiC-JFETS in Kaskodenschaltung oder Standard-IGBTs (jeweils im TO247-Gehäuse) bestückt werden. Das System dient zur vergleichenden Untersuchung von Halbleitern. Eine Kleinserie mit 4 Stück versorgt das Labor mit Umrichtern für selbstentwickelte elektrische Antriebe und Prüfstände.

- ein 600V-Wechselrichter mit den neuentwickelten 200A-SiC-LinkPack-Modulen (rechtes Bild), mit dem wir die Eigenschaften der Module testen und demonstrieren können. Der Wechselrichter kann auch mit herkömmlichen 62mm-Halbbrückenmodulen bestückt werden. Mit diesem Umrichter können wir unsere große Axialflussmaschine betreiben.

- für die Steuerung bzw. Regelung von elektrischen Maschinen entwickeln wir eigene Controllerplatinen, die jeweils zu beiden Systemen kompatibel sind

- für den Betrieb hochpoliger PMSMs gibt es eine Pollageerfassung mit Hallsonden, deren Geometrie einfach an die jeweilige Maschine angepasst werden kann

Mehr dazu findet sich auch in der Publikation "Gesamtsystemkette eines Elektrischen Antriebs mit Axialflussmaschine".

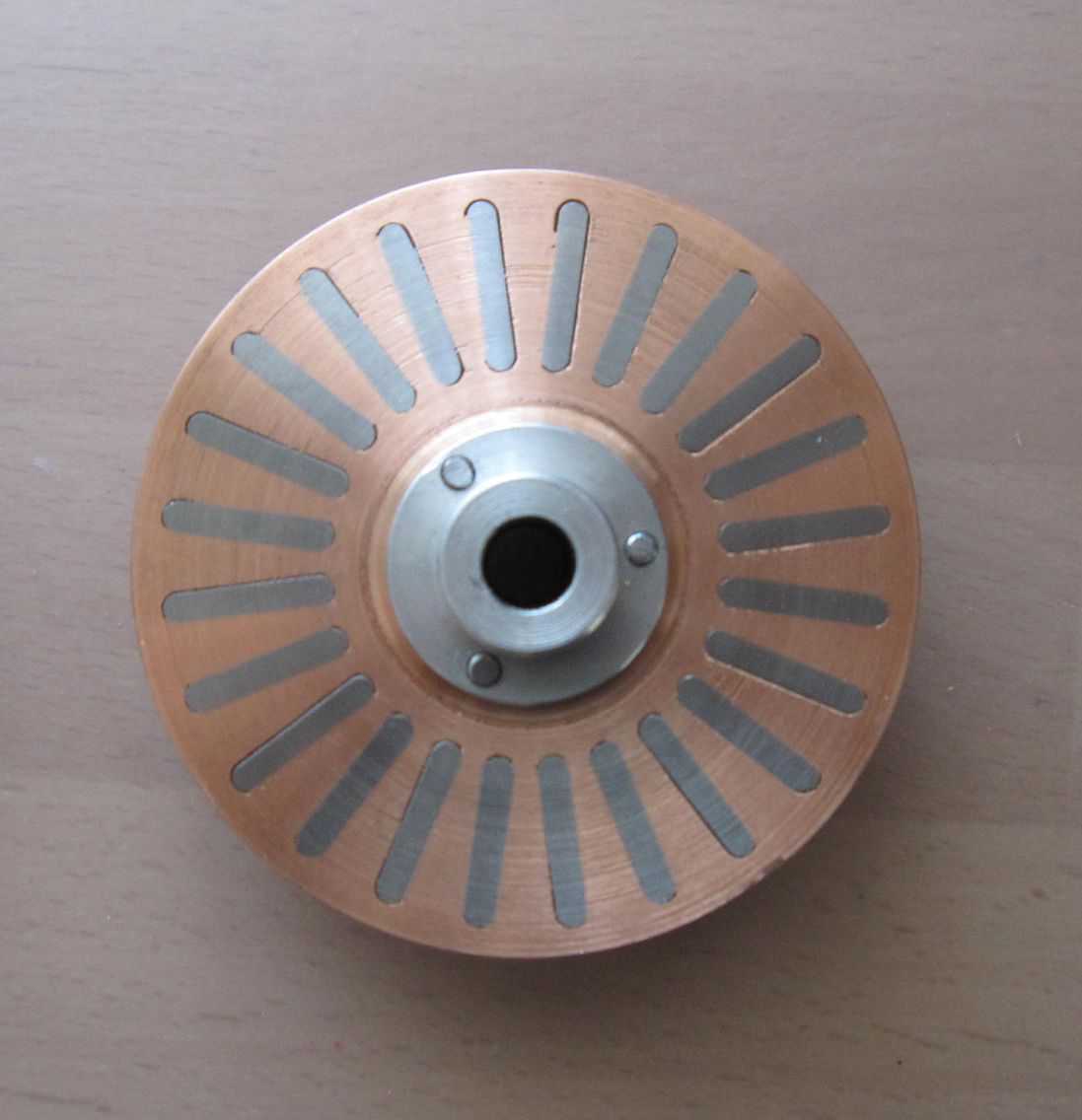

ASM - Axialflussmaschine

In den Bildern links sind die Teile für eine kleine ASM in Axialflussbauweise zu sehen. Die Maschine sollte mit möglichst einfachen Mitteln realisierbar sein: die beiden Statorhälften wurden aus Ringbandkernen gefertigt, die Rotorscheibe aus Cu-Vollmaterial, in welches Eisenelemente zur Flussführung eingepresst sind - die Geometrie ist allerdings noch optimierbar. Der Aufbau dient als Demonstrator für Lehrveranstaltungen.

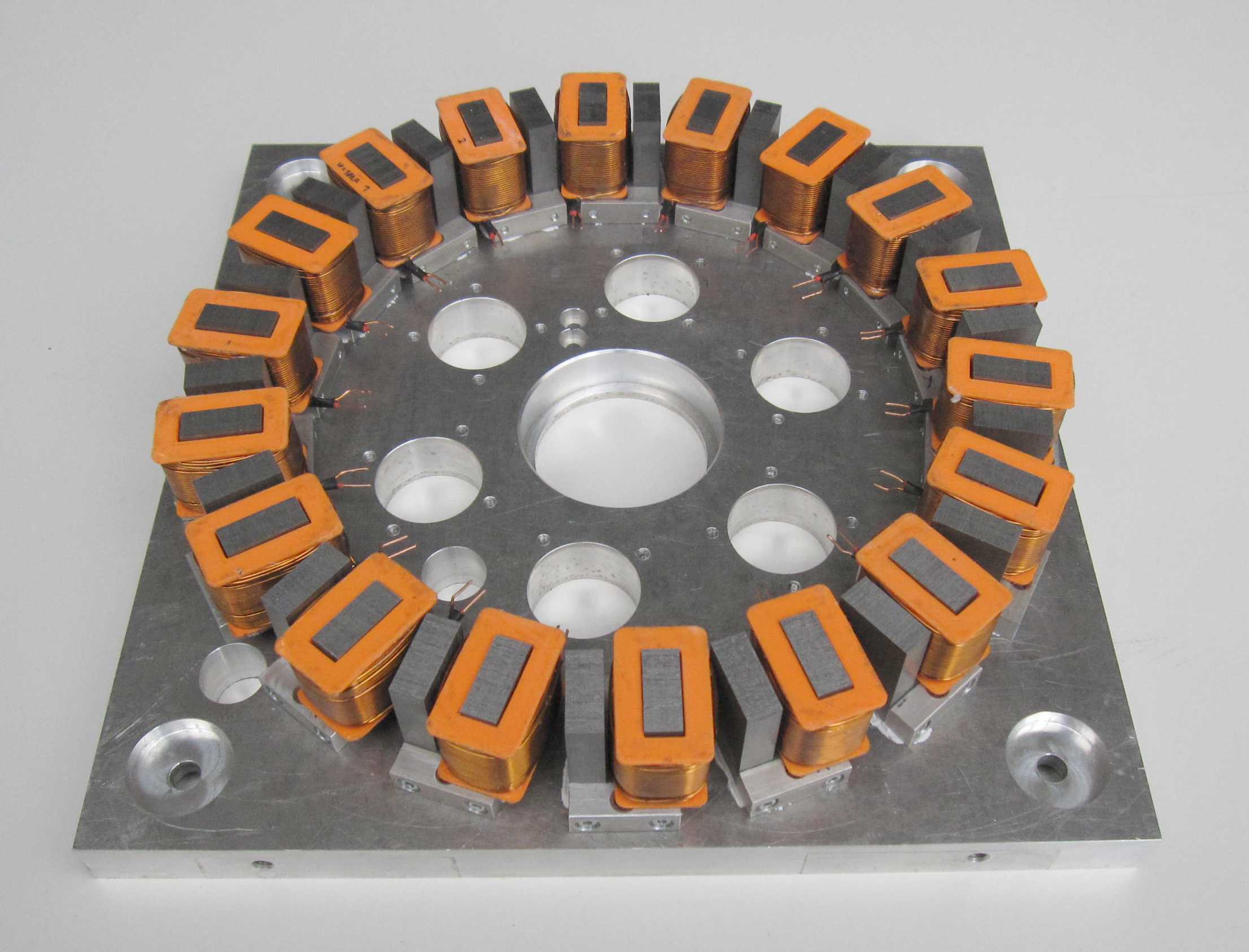

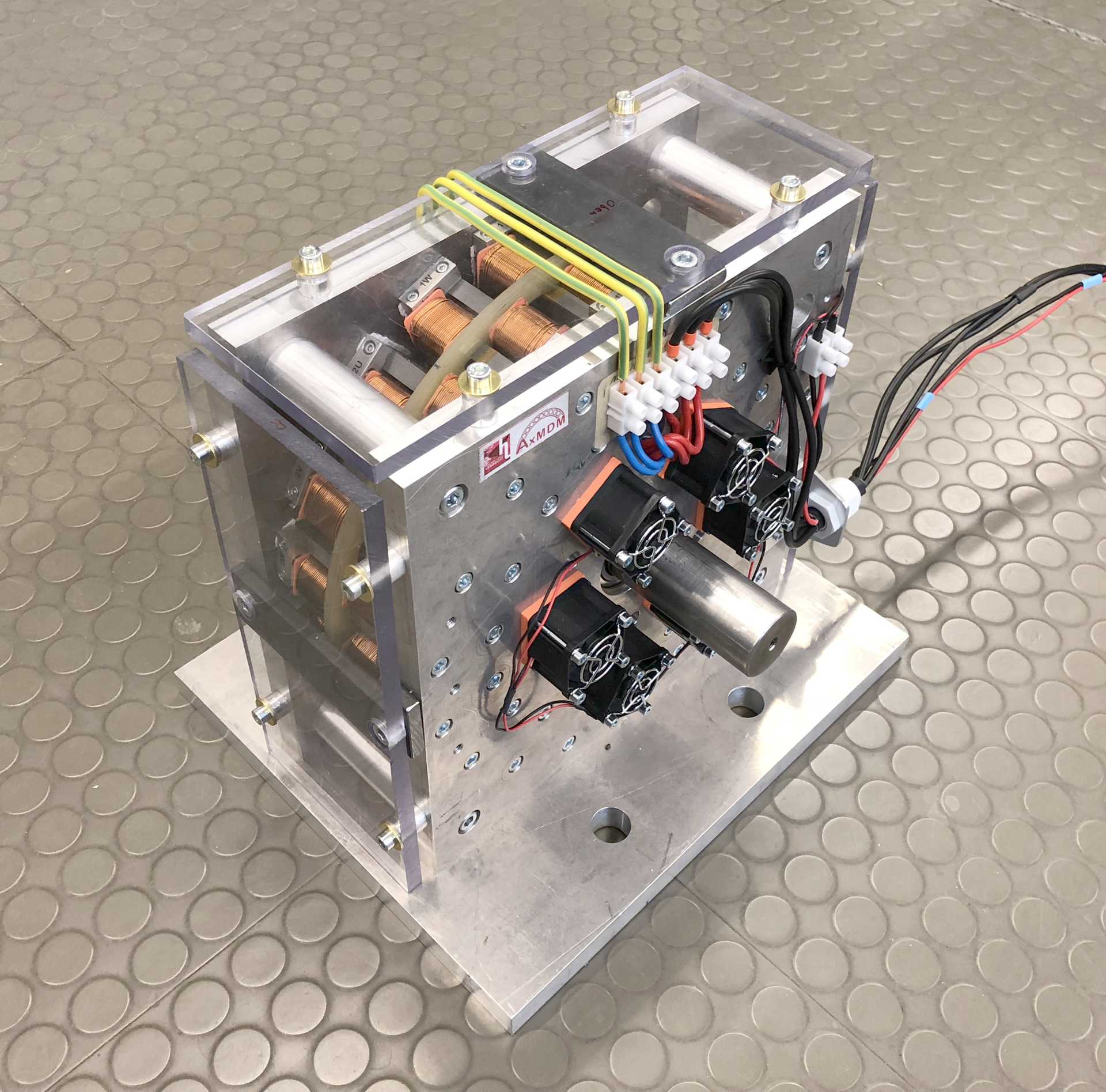

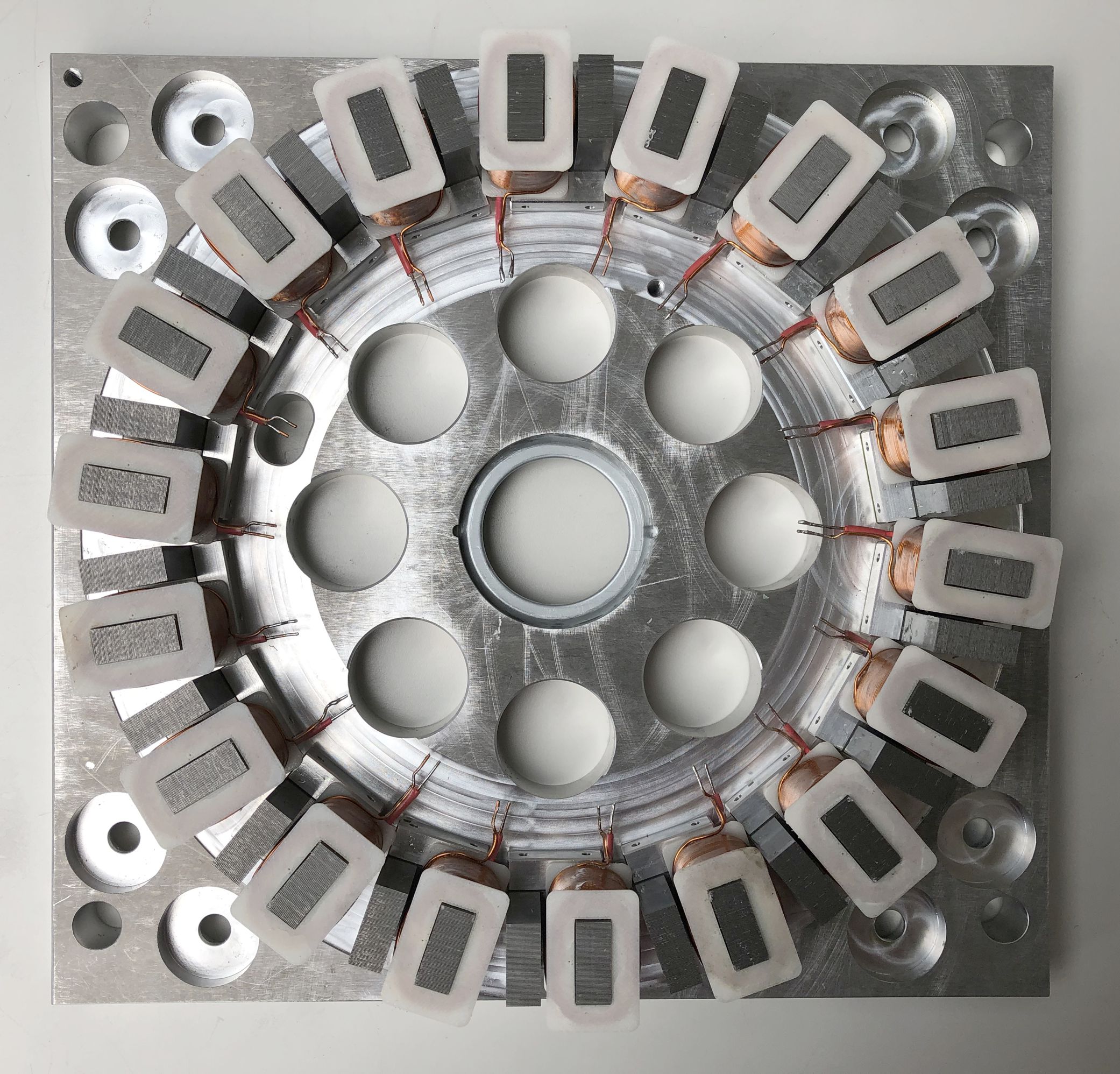

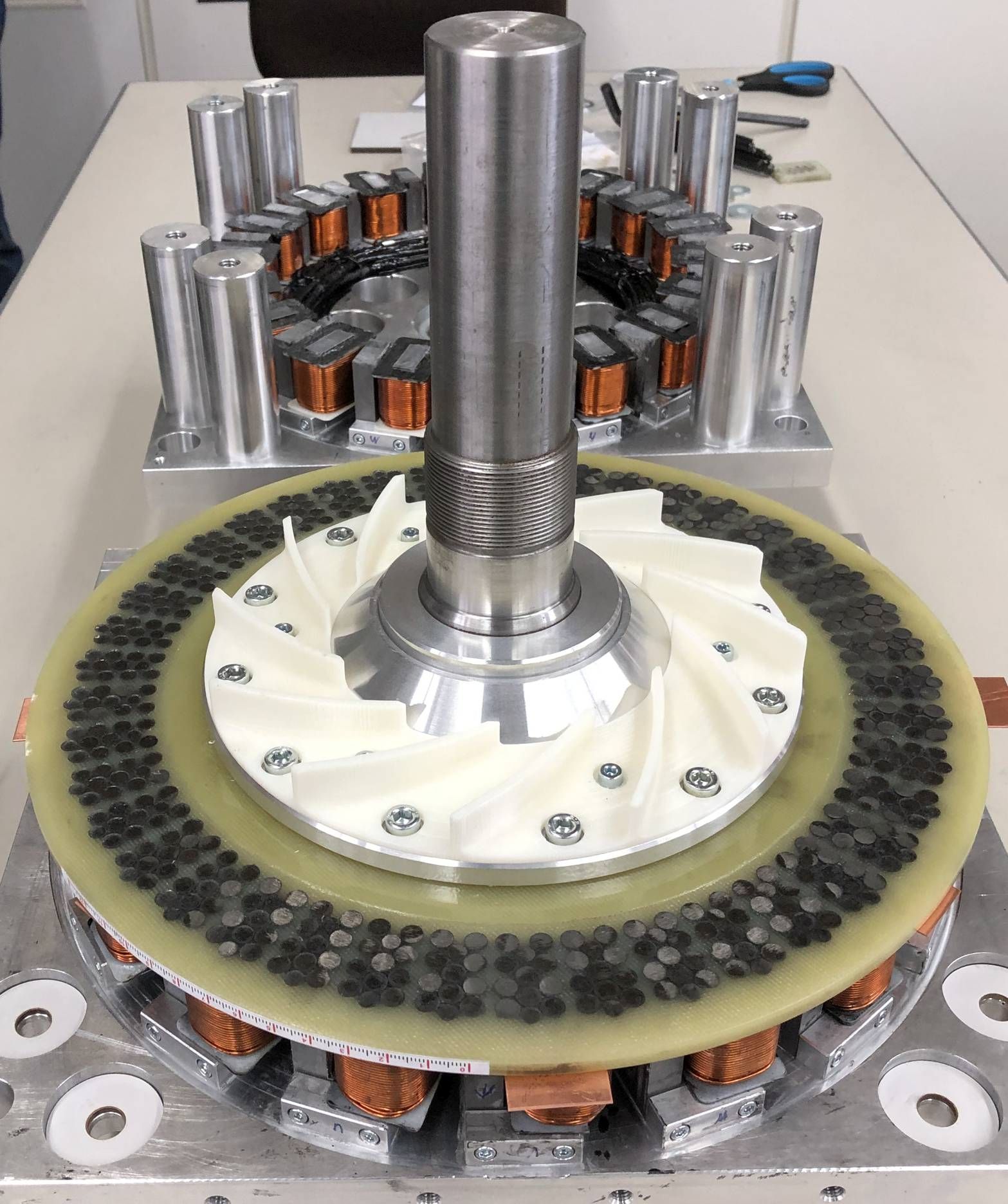

PMSM - Axialflussmaschine 50 Nm

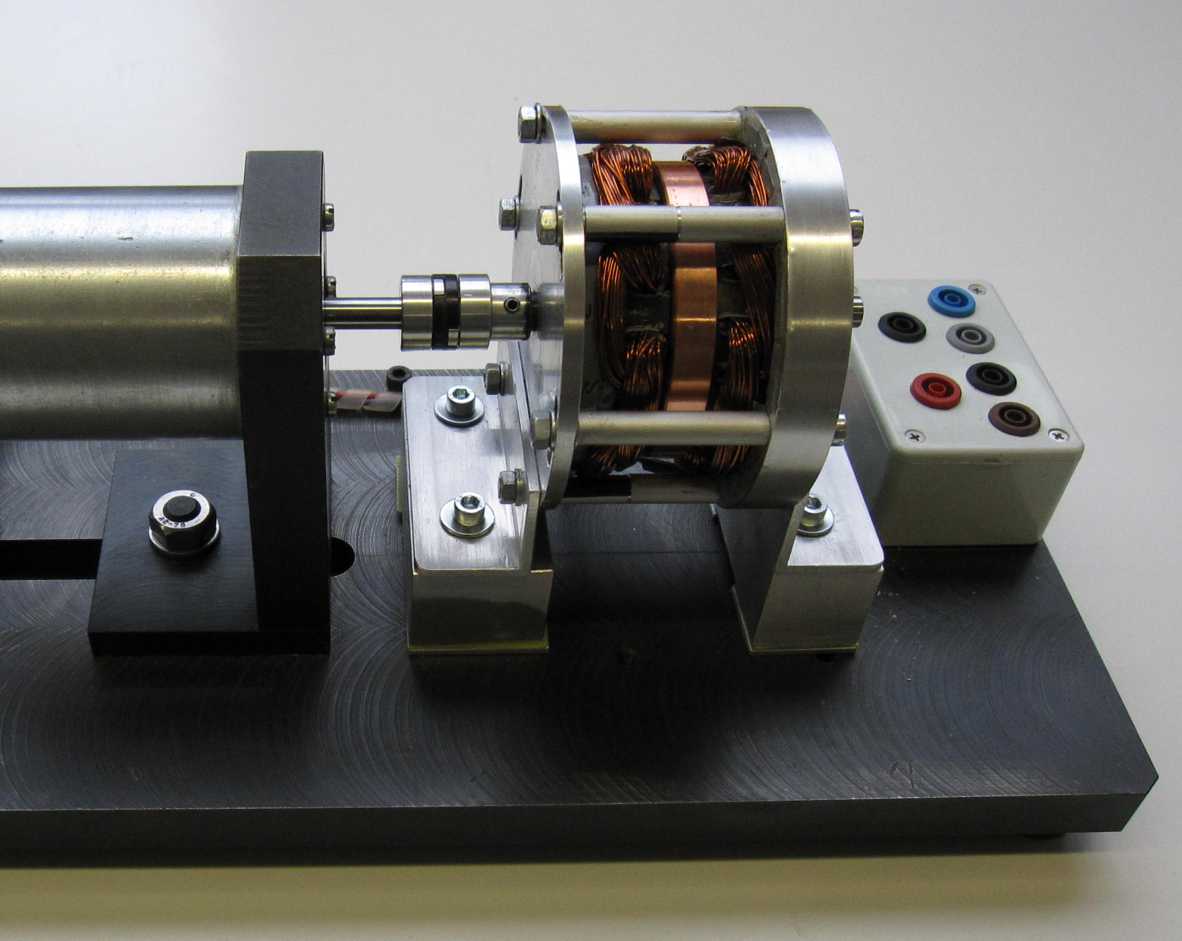

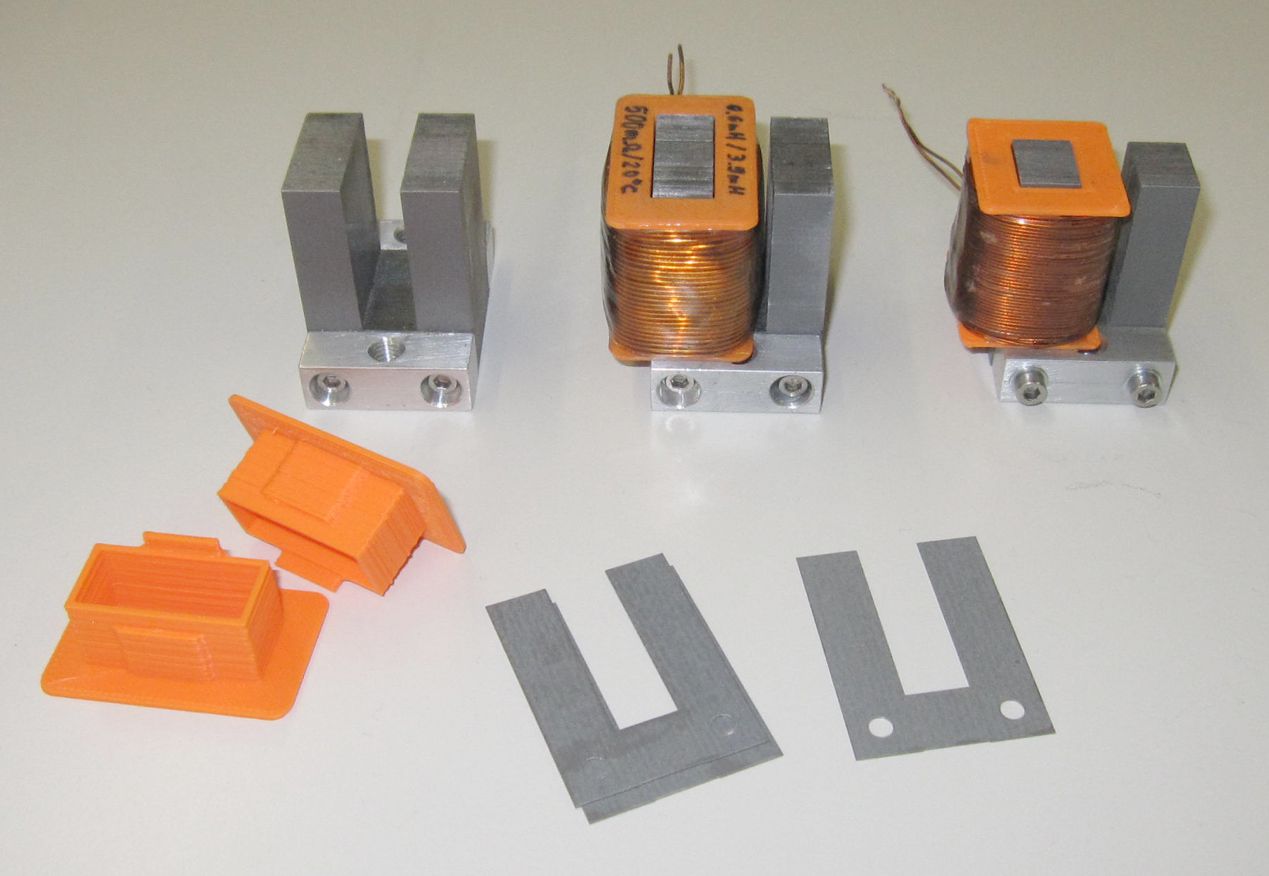

Der erste Prototyp unserer Axialfluss-PMSM "AxMDM" mit Scheibenläufer steht hier zur Vermessung auf dem Prüfstand. Auch dieses Konzept ist für eine Elektromaschine verhältnismäßig einfach herstellbar: die U-Joche für den Eisenkreis können aus UI30-Kernblechen hergestellt werden, die Spulen der Statorwicklung werden aufgesteckt. Über die Anzahl der Joche und ggf. die Blechpaketlänge kann das Konzept durch seinen modularen Aufbau einfach skaliert und an die jeweilige Drehmomentvorgabe angepasst werden. Der Rotor besteht aus einer GFK-Scheibe mit eingepressten Rundmagneten. Das Konzept kommt mit relativ wenig Magnetmaterial aus: mit 182 g NdFeB erreichen wir ein Maximaldrehmoment von 50 Nm und einen Flächenschub von 100 kN/m² für beide Luftspalte in Summe.

PMSM - Axialflussmaschine 230 Nm

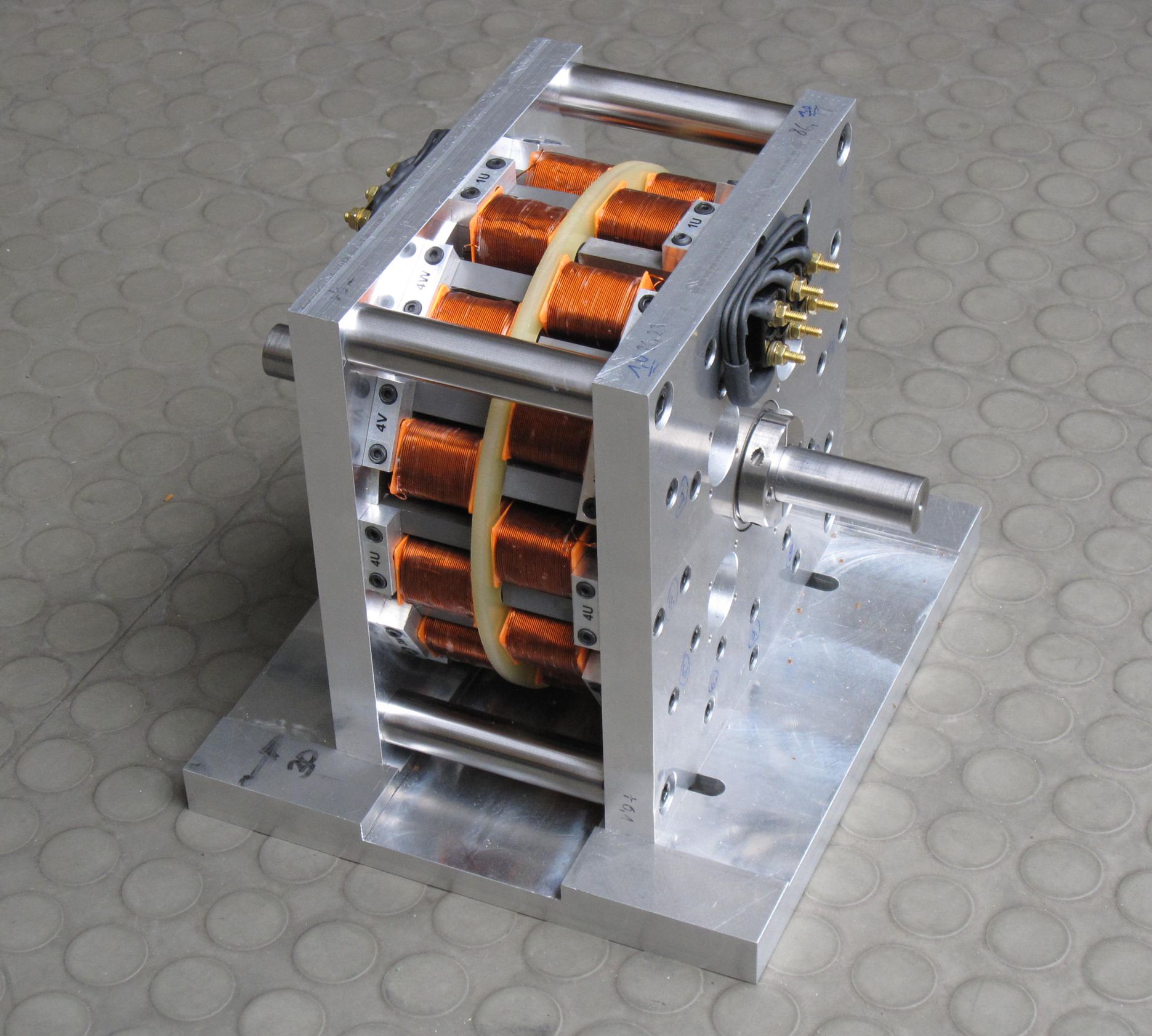

Der zweite Prototyp der AxMDM besitzt 18 anstatt 12 U-Joche und ein längeres Blechpaket, das ebenso mit UI30-Kernblechen bestückt ist. Die axiale Baulänge bleibt somit unverändert. Auf der Basis von Magnetkreisauslegung und Grunddesign wurde die Maschine im Rahmen einer Bachelorarbeit auskonstruiert und aufgebaut. Mit 485 g NdFeB-Magnetmaterial wird ein Dauerdrehmoment von etwa 130 Nm und ein Maximaldrehmoment von 230 Nm erreicht, der maximale Flächenschub ist wie bei der kleinen Maschine 100 kN/m². Eine Luftkühlung ist bei diesem Konzept einfach umzusetzen und sehr effektiv, da die Rotorscheibe und die Spulenkörper direkt angeströmt werden können.

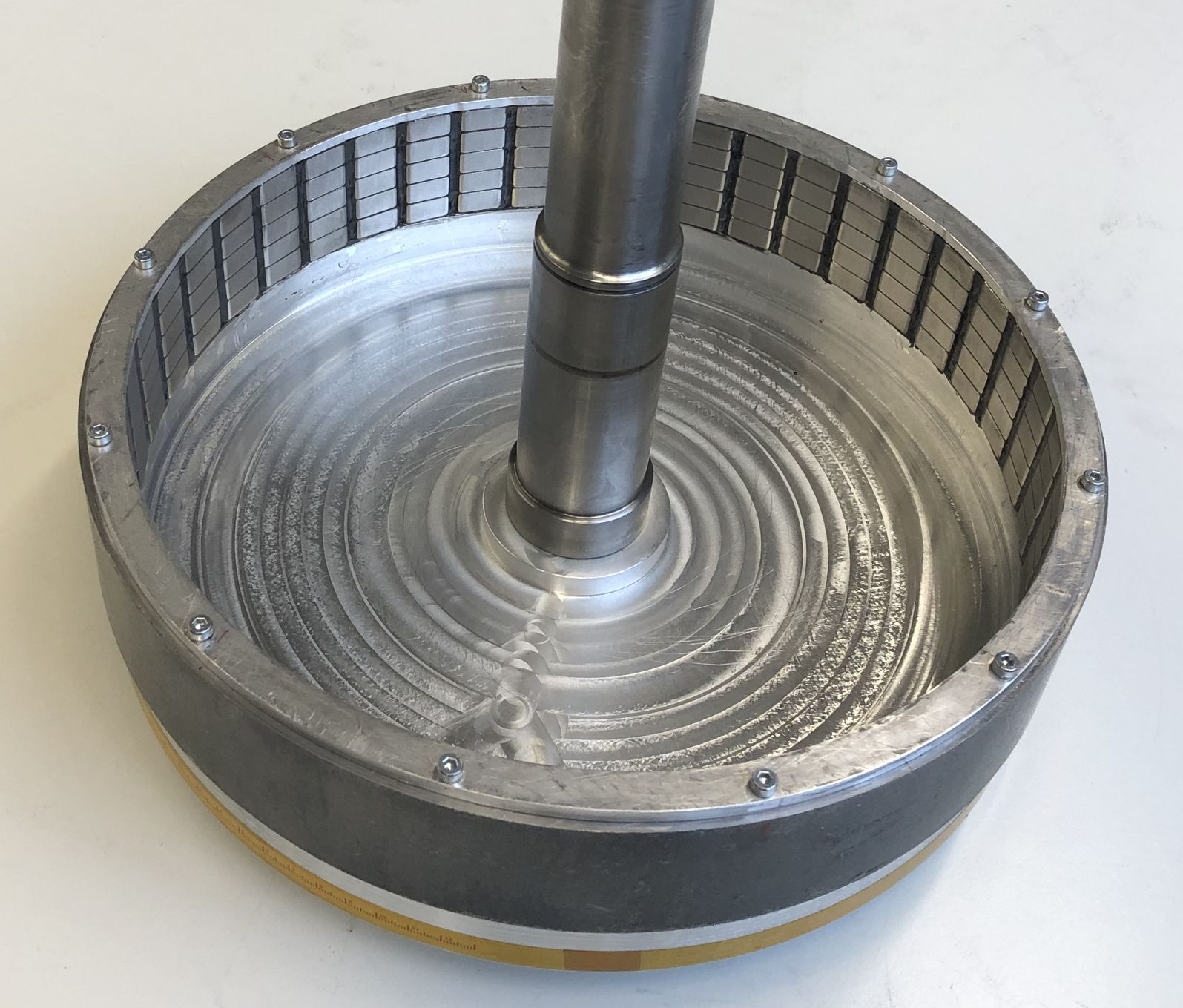

PMSM - Axialflussmaschine 320 Nm

Nach einem Redesign konnten Drehmomentausbeute und Betriebsverhalten schon ein gutes Stück weit verbessert werden. Mit der Rundmagnetmatrix-Variante für den Rotor (Bild Mitte) wurde das Maximaldrehmoment auf 260 Nm gesteigert, wobei die Wirbelströme in den Magneten stark reduziert werden konnten: noch bei 2000 Upm liegt die Magnettemperatur unter 60°C im geschleppten Betrieb. Eine weitere Rotorvariante mit 3-fach segmentierten Quadermagneten ermöglicht ein Dauerdrehnoment von 180 Nm und ein Maximaldrehmoment von 320 Nm, wobei sich allerdings deutlich höhere Magnettemperaturen ergeben - ganz typisch für neuartige Maschinenkonzepte werden Vorteile auf der einen Seite mit Baustellen an anderer Stelle erkauft. Ein Ziel der Entwicklung ist es, den Bedarf an Seltenerdmagnetmaterial (NdFeB) möglichst klein zu halten. Mit nur 700 g Magnetmaterial für 320 Nm Maximaldrehmoment ist dieses Maschinenkonzept sehr materialsparend, und zeichnet sich neben dem einfachen, modularen Aufbau auch durch eine gute Feldschwächbarkeit aus.

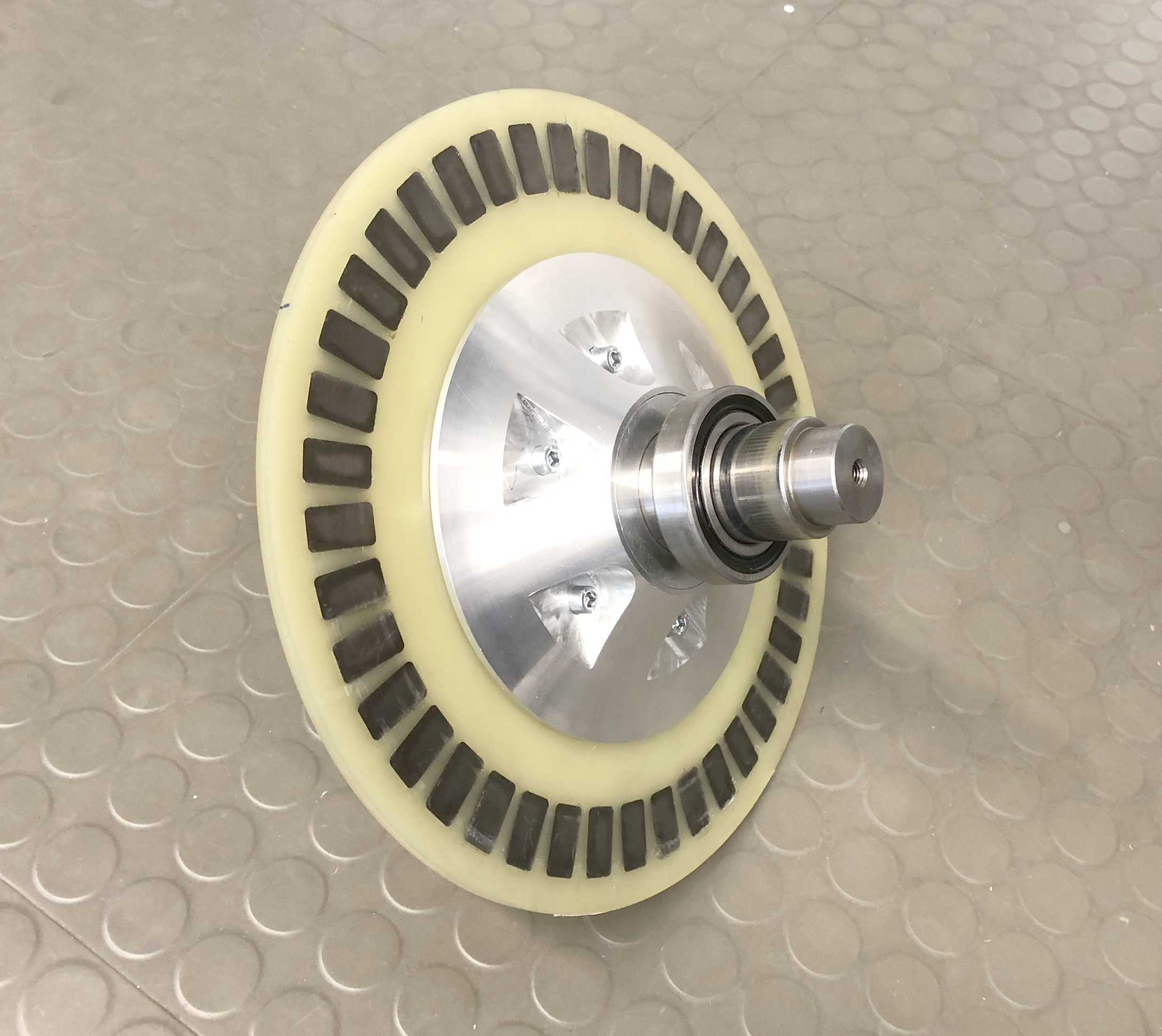

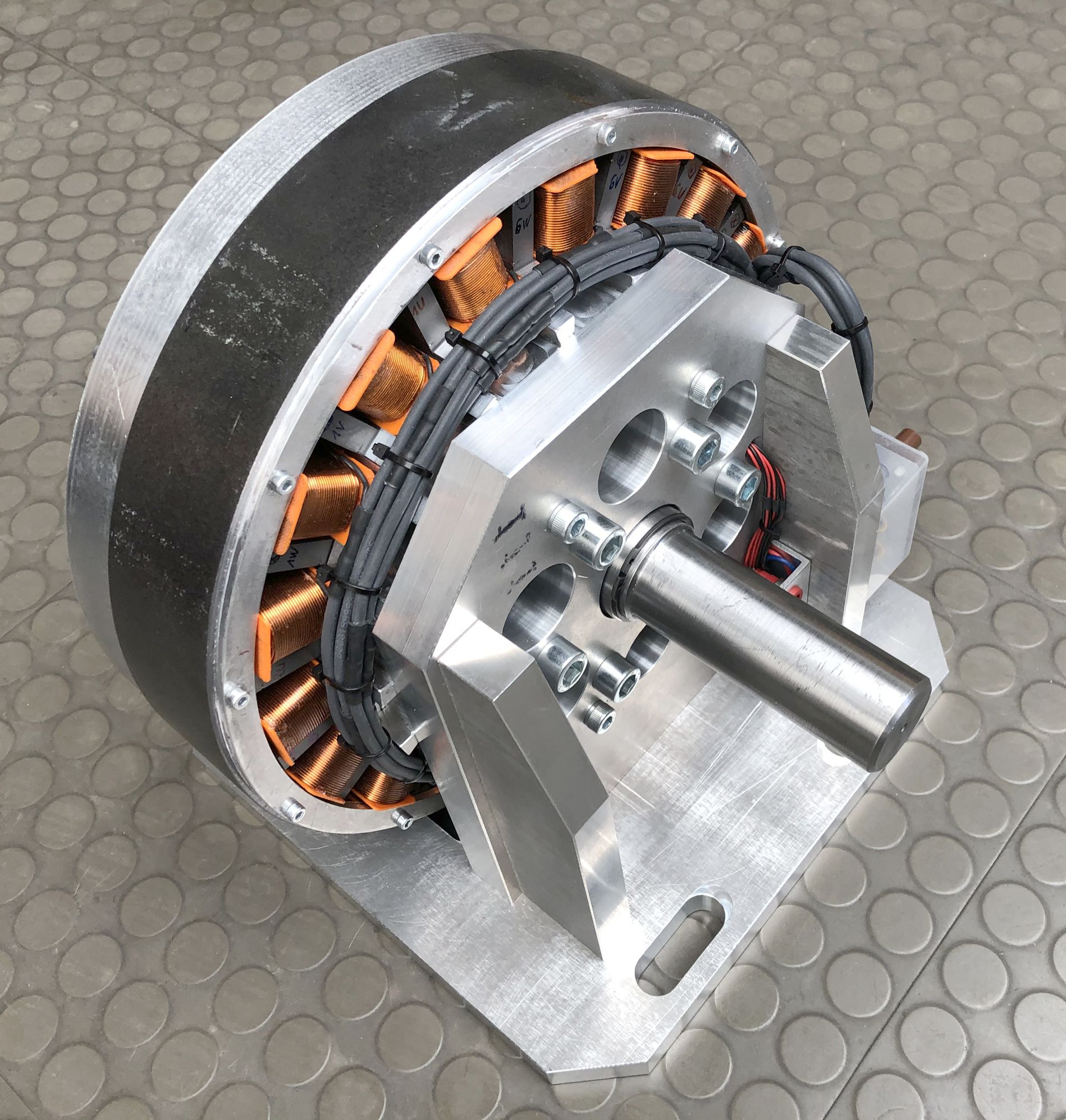

PMSM - Radialflussmaschine 400 Nm

Mit den U-Jochen aus UI30-Blechschnitten lässt sich auch eine Radialflussmaschine mit Außenläufer aufbauen. Jochzahl, Blechmenge und Wicklungsauslegung sind mit der Axialflussmaschine 320 Nm identisch, womit ein direkter Vergleich möglich ist. Im Unterschied zu einer herkömmlichen Zahnspulenwicklung ergeben sich allerdings stark unregelmäßige Zahnabstände. In Bezug auf die Drehmomentbildung ist das kein Problem: sowohl EMK als auch Drehmomentverlauf über Pollage sind nahezu sinusförmig, und es wird ein Maximaldrehmoment von ca. 400 Nm erreicht. Allerdings ist der Magnetmaterialbedarf deutlich höher als bei der Axialflussmaschine mit Scheibenläufer. Auch ergeben sich erhöhte Verluste bzw. Temperaturen in den Magneten sowie im hier erforderlichen Eisenrückschluss, was sich auch im Schleppmoment zeigt. Ursache sind (wie bei der AxMDM auch) die großen Zahnabstände und die Oberwellen des Statorfeldes. Im Bild ist die Rotorglocke noch aus Vollmaterial, mittlerweile haben wir den Rotor mit geblechten Segmenten ausgeführt. Insgesamt ist die Radialflussvariante im Vergleich zur Axialflussmaschine erheblich aufwändiger herzustellen!

PMSM - Axialflussmaschine 470 Nm

Bei der neuesten Variante wurde die Blechpaketlänge vergrößert, um auch mit der Rundmagnetmatrix ein hohes Drehmoment erzeugen zu können. Diese ist besonders einfach

und kostengünstig herstellbar, denn für den Rotor werden lediglich Rundmagnete in Standardgrößen (Durchmesser 5 und 6 mm) benötigt. Allerdings wirkt sich der geringe Füllfaktor der Pole

nicht nur auf das Drehmoment, sondern auch auf den Wirkungsgrad negativ aus - aktuell ist daher als "teures" Gegenbeispiel eine Variante mit fein segmentierten Quadermagneten und

verlustärmeren Statorblechen im bau.

Eingesetzt werden soll dieser Maschinentyp zum einen als langsamdrehender Traktionsmotor in Elektrofahrzeugen: Im Gegensatz zu den aktuellen, schnelldrehenden

Maschinenkonzepten könnte man Gewicht und Verluste der meist mehrstufigen Getriebe durch Vereinfachung deutlich reduzieren. Andererseits bestimmt letztlich

das Drehmoment den Materialbedarf an Kupfer, Eisen und ggf. Magneten - hier sind wiederum kompakte, schnelldrehende Maschinen im Vorteil, während Langsamläufer bzw. Direktantriebe

auf der Systemebene Motor + Getriebe nur konkurrenzfähig sind, wenn sie eine sehr hohe Drehmomentausbeute aufweisen können. - Zum anderen bietet sich der Einsatz der Axialflussmaschine

als Servomotor an, denn die Scheibenläufermaschine würde mit ihrem hohem Drehmoment bei sehr kleinen Rotorträgheitsmoment hochdynamische Stellvorgänge erlauben.

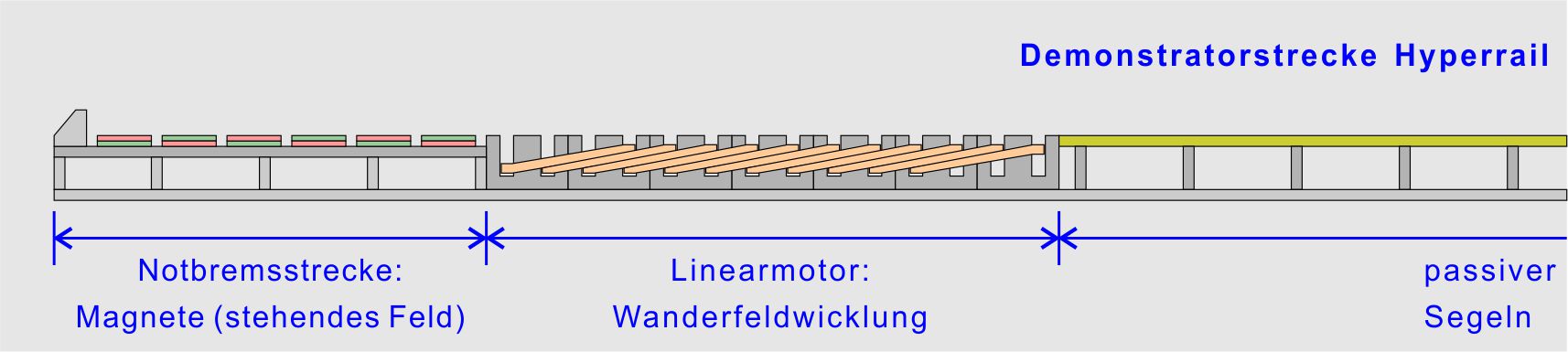

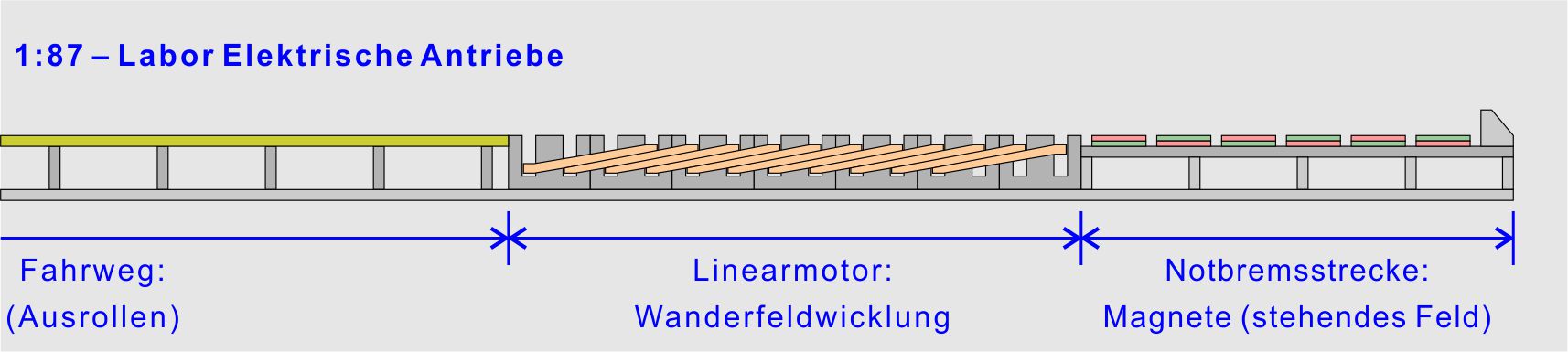

Hyperrail - asynchrone Wanderfeldmaschine

Schnelles Beschleunigen mit einem Linearantrieb --- Segeln auf passivem Fahrweg --- schnelles Abbremsen mit dem Linearantrieb jeweils auf der Gegenseite: so könnte man trotz vieler Zwischenhalte eine hohe durchschnittliche Reisegeschwindigkeit realisieren. Was sich im Maßstab 1:87 im Labor schön vorführen lässt, ist in der Praxis deutlich schwieriger, denn bei hohen Geschwindigkeiten steht dem Segeln (Ausrollen) der Luftwiderstand entgegen. Also muss man das ganze in eine evakuierte Röhre packen, siehe Hyperloop oder Swissmetro. Damit hat man übrigens auch eine vollständige Entkopplung von der Umwelt: Kein Laub auf der Schiene, kein Lärm für Anwohner. Wenn man auf extrem hohe Maximalgeschwindigkeiten verzichtet, könnte das System wie hier im Labor schienengeführt realisiert werden. Dann wäre es kompatibel zum bestehenden Schienennetz, man könnte nach der Luftschleuse mit einem Hilfsantrieb in der U-Bahn weiterfahren... Soweit die Vision für die Zukunft.

Hier an der Hochschule geht es darum, den Studenten das Prinzip eines Linearantriebs anschaulich vorführen zu können und eine Diskussion über alternative Verkehrsysteme mit ihren Vor- und Nachteilen anzustoßen. Dass für solch ein System viele technische und gesellschaftliche Fragestellungen zu lösen und hohe Investitionen erforderlich wären, ist klar. Eher unklar ist, wie der Nutzen zu bewerten wäre und wie ein Vergleich mit den etablierten Verkehrssystemen ausfallen würde. Trotzdem ist es nach Ansicht des Autors und mit Blick auf energiesparende und umweltschonende Mobilitätskonzepte sinnvoll, wieder eine Diskussion über solche Alternativen aufleben zu lassen.

Die asynchrone Wanderfeldmaschine gibt es auch in groß und mit 60 mm Spurweite - zum Anfassen und Ausprobieren der unterschiedlichsten Läufervarianten. Links ist der Fahrweg mit Wicklung abgebildet, in der Mitte ein Kurzschlussläufer mit Kupferrundstäben vor dem Verlöten. Eigentlich ist so eine Asynchronmaschine ja einfach herstellbar...